Приказ Ростехнадзора от 25.05.2023 N 193

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 25 мая 2023 г. N 193

ОБ УТВЕРЖДЕНИИ РУКОВОДСТВА

ПО БЕЗОПАСНОСТИ "МЕТОДИКА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

ПУНКТОВ РЕДУЦИРОВАНИЯ ГАЗА"

В соответствии с пунктом 5 статьи 3 Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов", пунктом 1 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401, приказываю:

1. Утвердить прилагаемое Руководство по безопасности "Методика технического диагностирования пунктов редуцирования газа".

2. Признать утратившим силу приказ Федеральной службы по экологическому, технологическому и атомному надзору от 6 февраля 2017 г. N 48 "Об утверждении Руководства по безопасности "Методика технического диагностирования пунктов редуцирования газа".

Руководитель

А.В.ТРЕМБИЦКИЙ

Утверждено

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 25 мая 2023 г. N 193

РУКОВОДСТВО

ПО БЕЗОПАСНОСТИ "МЕТОДИКА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

ПУНКТОВ РЕДУЦИРОВАНИЯ ГАЗА"

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности "Методика технического диагностирования пунктов редуцирования газа" (далее - Руководство) разработано в целях содействия соблюдению требований Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов", Технического регламента о безопасности сетей газораспределения и газопотребления, утвержденного постановлением Правительства Российской Федерации от 29 октября 2010 г. N 870 (далее - Технический регламент), Федеральных норм и правил в области промышленной безопасности "Правила безопасности сетей газораспределения и газопотребления", утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 531, зарегистрированным в Минюсте России 30 декабря 2020 г., регистрационный N 61962, Федеральных норм и правил в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности", утвержденных приказом Ростехнадзора от 20 октября 2020 г. N 420, зарегистрированным в Минюсте России 11 декабря 2020 г., регистрационный N 61391.

2. Руководство содержит рекомендации по проведению технического диагностирования пунктов редуцирования газа (далее - ПРГ), предназначенных для снижения давления газа и поддержания его в заданных пределах независимо от расхода газа в сетях газораспределения и газопотребления, предназначенных для транспортирования природного газа (далее - техническое диагностирование ПРГ).

3. Положения Руководства распространяются на все типы ПРГ, в том числе ГРПШ, ГРПБ, ГРП, ГРУ, ПРГП, которые применяются в сетях газораспределения и сетях газопотребления, предназначенных для транспортирования природного газа, соответствующего ГОСТ 5542-2014 "Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия".

4. Для выполнения требований, указанных в Федеральных нормах и правилах в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности", утвержденных приказом Ростехнадзора от 20 октября 2020 г. N 420, зарегистрированным в Минюсте России 11 декабря 2020 г., регистрационный N 61391, организации, выполняющие техническое диагностирование ПРГ, помимо способов (методов), рекомендованных в Руководстве, вправе использовать иные способы (методы) при их соответствующем обосновании.

5. В Руководстве используются термины и определения, перечень которых приведен в приложении N 1.

6. Техническое диагностирование ПРГ проводится с целью:

определения технического состояния ПРГ;

выявления допустимости и условий продолжения дальнейшей безопасной эксплуатации ПРГ до перехода в предельное состояние;

определения остаточного срока службы (предельного срока эксплуатации) ПРГ.

7. Организация работ по техническому диагностированию ПРГ осуществляется организацией, осуществляющей эксплуатацию данного ПРГ (далее - эксплуатирующая организация).

8. Газоопасные, огневые работы и ремонтные работы на сетях газораспределения и газопотребления, идентифицированных как опасные производственные объекты, осуществляются в соответствии с требованиями Федеральных норм и правил в области промышленной безопасности "Правила безопасности сетей газораспределения и газопотребления", утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 531, зарегистрированным в Минюсте России 30 декабря 2020 г., регистрационный N 61962.

9. Проведение работ по техническому диагностированию ПРГ осуществляется организациями, имеющими в своем составе квалифицированный персонал и аттестованную лабораторию неразрушающего контроля, в составе которой имеется необходимое оборудование для проведения указанных работ.

10. Техническое диагностирование выполняется в присутствии (при необходимости - с участием) работников эксплуатирующей организации, назначаемых техническим руководителем эксплуатирующей организации для выполнения данного вида работ.

11. Источниками исходных данных для технического диагностирования ПРГ являются проектная и исполнительная документация на ПРГ, эксплуатационный паспорт ПРГ (далее - паспорт ПРГ), а также эксплуатационная документация организаций-изготовителей оборудования и результаты ранее проведенных диагностирований.

12. Определение фактического технического состояния ПРГ осуществляется в соответствии с положениями Руководства, документов на применяемые методы неразрушающего контроля, эксплуатационных документов на ПРГ и технические устройства, входящие в состав ПРГ.

13. В случае, если обследование здания и сооружений ПРГ, в том числе сетей инженерно-технического обеспечения и их элементов, проводится одновременно с техническим диагностированием ПРГ, оно осуществляется с учетом требований, установленных ГОСТ 31937-2011 "Межгосударственный стандарт. Здания и сооружения. Правила обследования и мониторинга технического состояния", введенным в действие приказом Росстандарта от 27 декабря 2012 г. N 1984-ст.

14. Результаты технического диагностирования ПРГ используются для оценки соответствия их фактического технического состояния при проведении экспертизы промышленной безопасности ПРГ.

II. ОСНОВАНИЯ И СРОКИ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО

ДИАГНОСТИРОВАНИЯ ПРГ

15. Основанием проведения технического диагностирования ПРГ являются положения нормативных правовых актов Российской Федерации в области технического регулирования и промышленной безопасности, устанавливающие требования по проведению технического диагностирования и к объекту технического диагностирования.

16. Техническое диагностирование ПРГ проводится в случаях:

истечения срока службы (продолжительности эксплуатации) ПРГ, установленного в проектной документации (эксплуатационной документации организаций-изготовителей оборудования);

по истечении срока службы или при превышении количества циклов нагрузки ПРГ, установленных его изготовителем;

при отсутствии в технической документации данных о сроке службы ПРГ, если фактический срок его службы превышает двадцать лет;

после проведения работ, связанных с изменением конструкции, заменой материала несущих элементов ПРГ, либо восстановительного ремонта после аварии или инцидента на ПРГ, в результате которых ПРГ был поврежден (за исключением случаев, когда при проведении капитального ремонта ПРГ был заменен на новый);

по решению эксплуатирующей организации.

III. ЭТАПЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

17. Техническое диагностирование ПРГ состоит из следующих основных этапов:

анализ технической документации;

разработка и утверждение программы технического диагностирования ПРГ;

анализ технического состояния;

принятие решения о возможности дальнейшей эксплуатации;

определение остаточного ресурса;

оформление результатов технического диагностирования;

контроль технического состояния, включая неразрушающий контроль.

18. Перечень и объем работ по техническому диагностированию ПРГ определяются индивидуально для каждого конкретного объекта.

IV. АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

19. При техническом диагностировании ПРГ анализируется проектная и исполнительная документация на ПРГ, в том числе эксплуатационная документация на технические устройства, входящие в состав технологической части ПРГ, а также паспорт ПРГ и эксплуатационная документация организаций-изготовителей оборудования (далее совместно именуемые "техническая документация").

Анализ технической документации выполняют для получения информации:

о соответствии наименований и характеристик технических устройств, заявленных в паспорте ПРГ;

о соответствии фактической технологической схемы ПРГ проектной;

о дате ввода ПРГ в эксплуатацию (для ГРП также о датах ввода в эксплуатацию технических устройств, входящих в состав его технологической части);

о сроке поверки средств измерения;

о неисправностях и проведенных ремонтах;

о режимах работы в процессе эксплуатации ПРГ.

20. В случае отсутствия принципиальной схемы ПРГ ее составляют при техническом диагностировании ПРГ.

21. По результатам анализа технической документации составляют протокол, рекомендуемый образец которого приведен в приложении N 2 к Руководству.

В протоколе анализа технической документации указываются:

перечень анализируемой документации;

перечень технических устройств и элементов, их технические характеристики и параметры;

режимы работы и условия эксплуатации ПРГ, перечень неисправностей, проведенных ремонтов;

предложения по включению в программу проведения технического диагностирования ПРГ способов контроля технического состояния ПРГ.

V. РАЗРАБОТКА И УТВЕРЖДЕНИЕ ПРОГРАММЫ ТЕХНИЧЕСКОГО

ДИАГНОСТИРОВАНИЯ ПРГ

22. Выполнение работ по техническому диагностированию ПРГ проводят по программе технического диагностирования ПРГ, разработанной в соответствии с требованиями документов в области промышленной безопасности, технического регулирования и стандартизации в части порядка выполнения отдельных видов работ (выполняемых при техническом диагностировании ПРГ).

23. Программа технического диагностирования ПРГ разрабатывается организацией, выполняющей техническое диагностирование ПРГ, утверждается эксплуатирующей организацией.

Типовая программа проведения технического диагностирования ПРГ приведена в приложении N 3 к Руководству.

В случае проведения технического диагностирования эксплуатирующей организацией, соответствующей требованиям пункта 9 Руководства, программа разрабатывается и утверждается эксплуатирующей организацией.

VI. КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

24. Контроль технического состояния ПРГ проводится с целью получения информации о фактическом техническом состоянии, наличии неисправностей, обеспечении безопасной эксплуатации ПРГ.

25. Основными параметрами, определяющими техническое состояние ПРГ при контроле технического состояния, являются:

работоспособность технических устройств;

герметичность технических устройств и газопроводов;

качество сварных соединений газопроводов;

коррозионный и механический износ материалов;

прочность технических устройств и газопроводов.

26. Контроль технического состояния включает в себя:

визуальный и измерительный контроль;

неразрушающий контроль сварных соединений;

замер толщины стенок (ультразвуковую толщинометрию) газопроводов;

проверку на герметичность;

контроль функционирования.

27. Неразрушающий контроль проводится в соответствии с Федеральными нормами и правилами в области промышленной безопасности "Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах", утвержденными приказом Ростехнадзора от 1 декабря 2020 г. N 478, зарегистрированным в Минюсте России 24 декабря 2020 г., регистрационный N 61795.

28. Визуальный контроль технических устройств, газопроводов и сварных соединений в составе ПРГ выполняется с целью подтверждения отсутствия поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), вызванных условиями эксплуатации. При визуальном контроле технических устройств ПРГ в случае необходимости выполняется частичная или полная их разборка для осмотра внутренних поверхностей элементов.

29. Измерительный контроль технических устройств, газопроводов и сварных соединений выполняется с целью подтверждения соответствия геометрических размеров и отсутствия неисправностей.

Визуальный и измерительный контроль выполняются до проведения других методов неразрушающего контроля.

При проведении визуального контроля регулирующей, редукционной, отключающей, предохранительной, запорной и контрольной арматуры, а также фильтров, входящих в состав ПРГ, производится оценка:

состояния металла корпуса (отсутствие на деталях трещин, расслоений, раковин; на местах изгибов деталей из листового проката отсутствие трещин, надрывов, короблений);

состояния мембранной коробки, деталей клапанов (отсутствие на рабочей поверхности седел клапанов острых кромок, забоин, царапин, задиров и других механических повреждений, плавное перемещение мембран, без заеданий, а также отсутствие повреждений пружин и мембран);

состояния уплотнительных поверхностей фланцев (отсутствие на поверхности уплотнительных прокладок вмятин и надрывов);

отсутствия заеданий и перекосов в системе передачи перемещения от мембраны к клапану;

состояния резьбовых соединений (отсутствие повреждений профиля резьбы и уплотнительных поверхностей);

исправности органов управления запорной и контрольной арматуры.

30. При визуальном контроле состояния технических устройств, газопроводов и сварных соединений проверяется:

отсутствие (наличие) механических повреждений поверхностей;

отсутствие (наличие) изменения формы изделия (деформированные участки, коробление, провисание, выход трубы из ряда и другие отклонения от первоначального расположения);

отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся в процессе эксплуатации;

отсутствие (наличие) растрескивания, эрозии и износа сварных швов и участков газопровода.

31. При измерительном контроле состояния основного материала и сварных соединений определяются:

размеры повреждений и дефектов (длина, ширина и глубина дефектов типа пор, шлаковых включений, непроваров корня шва, вмятин);

размеры деформированных участков основного материала и сварных соединений, возникших в результате деформаций при эксплуатации, включая следующие параметры:

а) овальность цилиндрических элементов, в том числе отводов труб;

б) размеры зон коррозионного повреждения, включая их глубину;

в) эксплуатационные трещины.

32. Оценка величины и характера обнаруженных дефектов производится с учетом норм, установленных нормативной документацией (в том числе эксплуатационными паспортами и руководствами по эксплуатации) на технические устройства, элементы и проектной документацией.

33. Оценку качества сварных соединений газопроводов рекомендуется производить в соответствии с "СП 62.13330.2011*. Свод правил. Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002", утвержденным приказом Минрегиона России от 27 декабря 2010 г. N 780 (далее - СП 62.13330.2011).

34. Результаты проведенного визуального и измерительного контроля ПРГ фиксируются актом.

35. Если при внешнем осмотре выявляются дефектные зоны (например, вмятины, выпучины), то в данных местах проводятся дополнительные замеры толщины стенок. Количество точек измерений зависит от размеров дефектной зоны и выбирается достаточным для получения достоверной информации о толщине стенки в зоне дефекта.

Результаты ультразвуковой толщинометрии оформляются протоколом, рекомендуемый образец которого приведен в приложении N 4 к Руководству.

36. Проверка на герметичность и прочность технических устройств и газопроводов проводится в соответствии с нормами СП 62.13330.2011.

37. Испытание технических устройств и газопроводов проводится по частям - до регулятора давления и после него.

38. Если трубопроводная арматура, технические устройства ПРГ и средства измерения не рассчитаны на испытательное давление, то вместо них на период испытаний устанавливаются заглушки, пробки, катушки.

Максимальное испытательное давление технических устройств и газопроводов определяется в соответствии с эксплуатационной документацией организаций-изготовителей оборудования, нормами СП 62.13330.2011.

39. Результаты испытаний на герметичность и прочность оформляются протоколами, рекомендуемые образцы которых приведены соответственно в приложениях N 5 и N 6 к Руководству.

40. Неразрушающий контроль сварных соединений с использованием приборов НК проводят в случае обнаружения дефектов в процессе визуального контроля и проверки на герметичность. Для диагностирования сварных соединений используют следующие методы неразрушающего контроля:

ультразвуковой контроль;

радиографический контроль;

магнитный контроль;

прочие методы.

41. Метод неразрушающего контроля (сочетание различных методов) и соответствующие ему (им) методики выбирает организация, выполняющая техническое диагностирование ПРГ, таким образом, чтобы обеспечить максимальную степень выявления и прогнозирования недопустимых неисправностей.

42. Контроль функционирования ПРГ проводится с целью получения данных о работоспособности ПРГ при различных режимах работы, а также с целью прогнозирования, выявления и предотвращения возникновения неисправностей.

43. Основными параметрами, определяющими техническое состояние при контроле функционирования ПРГ, являются:

работоспособность технических устройств;

стабильность работы редукционной арматуры;

пределы регулирования давления;

пределы срабатывания предохранительной арматуры;

герметичность внутренних полостей технических устройств.

Контроль функционирования включает в себя следующие работы:

проверка пределов регулирования давления и стабильности работы регулятора давления при изменении расхода и входного давления;

проверка пределов срабатывания отключающей и предохранительной арматуры;

проверка плотности закрытия отключающей и предохранительной арматуры и рабочего клапана регулятора давления (внутренняя герметичность);

проверка перепада давления на фильтре;

проверка полного открытия/закрытия запорной и контрольной арматуры.

44. По результатам контроля функционирования ПРГ оформляется протокол, рекомендуемый образец которого приведен в приложении N 7 к Руководству.

45. Для проведения контроля функционирования ПРГ допускается использование переносных приборов (в том числе программно-аппаратных комплексов), позволяющих в автоматическом режиме получать требуемую информацию по необходимому перечню технических устройств, входящему в состав технологической части ПРГ. В случае применения вышеуказанных приборов, формирующих специальный протокол по результатам выполненного контроля, данный протокол прикладывается к протоколу по результатам контроля функционирования ПРГ.

VII. АНАЛИЗ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

46. Анализ технического состояния ПРГ проводится на основании результатов, полученных на всех этапах технического диагностирования ПРГ, и включает в себя оценку основных параметров контроля функционирования и технического состояния на соответствие их требованиям нормативно-технической документации.

47. Цель анализа технического состояния ПРГ - установление уровня повреждений и текущего технического состояния ПРГ, что является необходимым для прогнозирования остаточного ресурса.

48. По результатам анализа технического состояния ПРГ присваивается одна из следующих категорий технического состояния:

исправное состояние;

неисправное состояние;

работоспособное состояние;

неработоспособное состояние;

предельное состояние;

опасное состояние.

VIII. ПРИНЯТИЕ РЕШЕНИЯ О ВОЗМОЖНОСТИ

ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

49. Дальнейшая эксплуатация ПРГ возможна при его исправном состоянии.

50. При обнаружении в процессе испытаний недопустимых дефектов и повреждений техническому состоянию ПРГ присваивается категория "неисправное состояние" и дальнейшая его эксплуатация возможна после проведения ремонта.

51. Критерием предельного состояния ПРГ является невозможность восстановления исправного состояния ПРГ. В данном случае техническому состоянию ПРГ присваивается категория "предельное состояние", и ПРГ подлежит замене либо ликвидации.

IX. ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА

52. После принятия решения о возможности дальнейшей эксплуатации ПРГ необходимо рассчитать остаточный ресурс ПРГ и указать его в акте технического диагностирования ПРГ.

53. В случае, если от начала эксплуатации ПРГ до технического диагностирования ПРГ техническое устройство не заменялось до истечения его назначенного срока службы, остаточный ресурс технического устройства Z, лет, определяется по формуле:

z = s0 - s, (1)

где:

s0 - назначенный срок службы технического устройства, лет;

s - срок службы ПРГ от начала эксплуатации до технического диагностирования ПРГ, лет.

Примечание. В случае, если s0 < s, остаточный ресурс технического устройства по формуле (1) будет равен нулю.

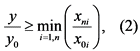

54. В случае, если от начала эксплуатации ПРГ до его технического диагностирования техническое устройство заменялось до истечения его назначенного срока службы, при этом выполняется неравенство:

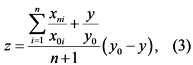

остаточный ресурс технического устройства определяется по формуле:

где:

i - порядковый номер замены технического устройства;

n - количество замен технического устройства от начала эксплуатации ПРГ до технического диагностирования ПРГ, шт.;

xni - фактический срок службы технического устройства от начала его эксплуатации до замены, лет;

x0i - назначенный срок службы заменяемого технического устройства, указанный изготовителем в технической документации, лет;

y - срок службы технического устройства, находящегося в эксплуатации на момент проведения технического диагностирования ПРГ, от начала его эксплуатации до технического диагностирования ПРГ, лет;

y0 - назначенный срок службы технического устройства, находящегося в эксплуатации на момент проведения технического диагностирования ПРГ, лет.

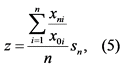

55. В случае, если от начала эксплуатации ПРГ до технического диагностирования ПРГ техническое устройство заменялось до истечения его назначенного срока службы, и неравенство (2) не выполняется, остаточный ресурс данного технического устройства определяется по формуле:

56. В случае, если в акте технического диагностирования ПРГ в рекомендациях по дальнейшей эксплуатации ПРГ указано требование о замене технического устройства на новое, остаточный ресурс данного технического устройства определяется по формуле:

где:

n - количество замен технического устройства от начала эксплуатации ПРГ до технического диагностирования ПРГ, в том числе замена по результатам технического диагностирования ПРГ, шт.;

sn - назначенный срок службы нового технического устройства, лет.

Примечание. В случае, если x0i < xni,  отношение

отношение ![]() ,

,  , в формулах (2) - (5) принимается равным единице.

, в формулах (2) - (5) принимается равным единице.

57. При отсутствии в технической документации технического устройства назначенного срока службы, следует вместо него в формулах (1), (3) - (5) и неравенстве (2) использовать срок службы, при превышении которого должна проводиться экспертиза промышленной безопасности технического устройства в соответствии с документами в области промышленной безопасности опасных производственных объектов.

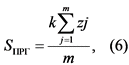

58. Остаточный ресурс ПРГ SПРГ, лет, определяется по формуле:

где:

k - коэффициент технического состояния, значение которого определяется в соответствии с приложением N 8 к Руководству;

j - порядковый номер технического устройства, входящего в состав технологической части ПРГ;

m - количество технических устройств, входящих в состав технологической части ПРГ, шт.

59. Пример расчета остаточного ресурса ПРГ приведен в приложении N 9 к Руководству.

X. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

60. По результатам проведения технического диагностирования составляется акт, рекомендуемый образец которого приведен в приложении N 10 к Руководству.

К данному акту по результатам проведения технического диагностирования прикладываются акты или протоколы по окончании выполнения всех видов работ, проведенных при техническом диагностировании ПРГ в соответствии с положениями Руководства и нормативных документов, устанавливающих требования к данным видам работ.

61. Результаты, полученные при выполнении технического диагностирования ПРГ:

являются основанием для определения фактического технического состояния ПРГ;

используются при проведении экспертизы промышленной безопасности газопровода;

оформляются в виде приложений к заключению экспертизы.

62. В случае, если работы по техническому диагностированию проводились в рамках экспертизы промышленной безопасности, на основании результатов работ, выполненных при техническом диагностировании ПРГ, оформляется заключение экспертизы промышленной безопасности в соответствии с требованиями Федеральных норм и правил в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности", утвержденных приказом Ростехнадзора от 20 октября 2020 г. N 420, зарегистрированным в Минюсте России 11 декабря 2020 г., регистрационный N 61391.

63. Решение о дальнейшей эксплуатации ПРГ принимается руководителем эксплуатационной организации на основании результатов технического диагностирования или экспертизы промышленной безопасности.

Приложение N 1

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В Руководстве использованы следующие основные термины и определения в соответствии с действующими нормативно-правовыми актами:

Блочный газорегуляторный пункт (ГРПБ) - пункт редуцирования газа, размещенный в блоке контейнерного типа (пункт 41 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Газорегуляторная установка (ГРУ) - пункт редуцирования газа, не имеющий собственных строительных конструкций, размещаемый в помещении газифицируемого здания или сооружения (пункт 40 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Газорегуляторный пункт (ГРП) - пункт редуцирования газа, размещенный в здании и имеющий собственные ограждающие конструкции (пункт 39 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Примечания:

1. ГРП может быть отдельно стоящим, встроенным в одноэтажные газифицируемые производственные здания и котельные, расположенным на покрытиях кровли газифицируемых производственных зданий, расположенным под навесом на открытых огражденных площадках на территории промышленных предприятий при размещении оборудования ПРГ вне зданий.

2. ГРП может оснащаться вспомогательными помещениями.

Подземный пункт редуцирования газа (ПРГП) - пункт редуцирования газа, размещенный ниже уровня поверхности земли (пункт 43 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Запорная арматура - арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью (пункт 3.1.1. ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Исправное состояние (исправность) - состояние объекта, в котором все параметры объекта соответствуют всем требованиям, установленным в документации на этот объект (пункт 12 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Контрольная арматура - арматура, предназначенная для управления поступлением рабочей среды в контрольно-измерительную аппаратуру, приборы (пункт 5.1.7. ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Критерий предельного состояния - признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией (пункт 20 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Примечание. В зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния. Предельное состояние может возникнуть как в результате внутренних процессов/причин, так и внешних воздействий на объект в процессе его функционирования.

Назначенный срок службы - календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния (пункт 34 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Примечания:

1. Данный показатель не является показателем надежности.

2. По истечении назначенного срока службы объекта должно быть принято решение, предусмотренное соответствующей документацией, о ремонте, списании, утилизации, оценке технического состояния, установлении нового назначенного срока службы и т.п.

Неисправное состояние (неисправность) - состояние объекта, в котором хотя бы один параметр объекта не соответствует хотя бы одному из требований, установленных в документации на этот объект (пункт 13 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Неработоспособное состояние (неработоспособность) - состояние объекта, в котором значение хотя бы одного из параметров, характеризующих способность объекта выполнять заданные функции, не соответствует требованиям документации на этот объект (пункт 15 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Примечания:

1. Для сложных объектов возможно деление их неработоспособных состояний. При этом из множества неработоспособных состояний выделяют частично неработоспособные состояния, в которых объект способен частично выполнять требуемые функции.

2. Исправный объект всегда работоспособен, неисправный объект может быть как работоспособным, так и неработоспособным. Работоспособный объект может быть исправен и неисправен, неработоспособный объект всегда неисправен.

Остаточный ресурс - суммарная наработка объекта от момента контроля его технического состояния до момента достижения объектом предельного состояния (пункт 28 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Отключающая арматура - арматура, предназначенная для перекрытия потока рабочей среды при превышении заданной величины скорости ее течения за счет изменения перепада давления на чувствительном элементе, либо в случае изменения заданной величины давления (пункт 3.1.7 ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Предельное состояние - состояние объекта, в котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно (пункт 19 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Примечание. Недопустимость дальнейшей эксплуатации устанавливают на основе критериев предельного состояния объекта.

Предохранительная арматура - арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды (пункт 3.1.3 ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Технологическая схема ПРГ - технологическая схема ПРГ включает в себя систему редуцирования давления газа и, при необходимости, систему защиты от недопустимого изменения давления (пункт 8.1.15 ГОСТ 34670-2020 "Системы газораспределительные. Пункты редуцирования газа. Основные положения", введенного в действие приказом Росстандарта от 14 октября 2020 г. N 844-ст).

Пункт редуцирования газа (ПРГ) - технологическое устройство сети газораспределения, предназначенное для снижения давления газа и поддержания его в заданных пределах независимо от расхода газа (пункт 38 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Работоспособное состояние (работоспособность) - состояние объекта, в котором значения всех параметров, характеризующих его способность выполнять заданные функции, соответствуют требованиям нормативной и технической документации. (пункт 14 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Примечание. Отсутствие необходимых внешних ресурсов может препятствовать работе объекта, но это не влияет на его пребывание в работоспособном состоянии.

Регулирующая арматура - арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения (пункт 3.1.5 ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Редукционная арматура - арматура, предназначенная для снижения (редуцирования) рабочего давления в системе за счет увеличения ее гидравлического сопротивления (пункт 5.1.12 ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Риск - сочетание вероятности события и его последствий (пункт 2.5 ГОСТ Р 51901-2002 "Управление надежностью. Анализ риска технологических систем", принятого и введенного в действие Постановлением Росстандарта Российской Федерации от 7 июня 2002 г. N 236-ст).

Примечание. Термин "риск" обычно используется тогда, когда существует хотя бы возможность негативных последствий.

Срок службы - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние (пункт 29 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Техническое диагностирование - комплекс работ, выполняемый в рамках мониторинга технического состояния сетей газораспределения и/или газопотребления, для разработки рекомендаций по обеспечению их безопасной эксплуатации до прогнозируемого перехода в предельное состояние. Техническое диагностирование ПРГ - процесс определения фактического технического состояния пункта редуцирования газа (пункт 23 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Трубопроводная арматура (арматура) - техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях, предназначенное для управления потоком рабочей среды путем изменения проходного сечения (пункт 2.1 ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения", введенного в действие приказом Росстандарта от 26 ноября 2014 г. N 1902-ст).

Примечания:

1. Под управлением понимается перекрытие, открытие, регулирование, распределение, смешивание, разделение.

2. Во множественном числе термин не применяется.

Шкафной пункт редуцирования газа (ГРПШ) - пункт редуцирования газа, размещенный в шкафу из негорючих материалов (пункт 42 ГОСТ Р 53865-2019 "Системы газораспределительные. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 20 декабря 2019 г. N 1428-ст).

Эксплуатационный документ - конструкторский документ, который в отдельности или в совокупности с другими документами определяет правила эксплуатации изделия и/или отражает сведения, удостоверяющие гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантии и сведения по его эксплуатации в течение установленного срока службы (пункт 3.1.1 ГОСТ Р 2.601-2019 "Единая система конструкторской документации. Эксплуатационные документы", утвержденного и введенного в действие приказом Росстандарта от 29 апреля 2019 г. N 177-ст).

Элемент - объект, у которого отсутствуют (или в рамках данного исследования не рассматриваются) составные части (пункт 2 ГОСТ Р 27.102-2021 "Надежность в технике. Надежность объекта. Термины и определения", утвержденного и введенного в действие приказом Росстандарта от 8 октября 2021 г. N 1104-ст).

Приложение N 2

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

Протокол анализа технической документации

пункта редуцирования газа

Дата проведения контроля:

Основание:

Место проведения контроля:

Организация, проводившая контроль:

Объект контроля:

Перечень анализируемой документации:

Перечень технических устройств:

Наименование технических устройств и элементов

Технические характеристики и параметры

Режимы работы и условия эксплуатации

Перечень неисправностей и проведенных ремонтов

Выводы и рекомендации:

Руководитель работ:

__________________________________________

/_____________________/

Исполнитель:

__________________________________________

/_____________________/

Представитель эксплуатирующей организации

__________________________________________

/_____________________/

Приложение N 3

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

ТИПОВАЯ ПРОГРАММА

ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ПРГ

Вид работ

1. Анализ технической документации

2. Контроль технического состояния:

2.1. Работоспособность технических устройств

2.2. Герметичность технических устройств и газопроводов

2.3. Качество сварных соединений газопроводов

2.4. Коррозионный и механический износ материалов

2.5. Прочность технических устройств и газопроводов

2.6. Визуальный и измерительный контроль

2.7. Неразрушающий контроль сварных соединений

2.8. Замер толщины стенок (ультразвуковая толщинометрия) газопроводов

2.9. Проверка на герметичность

2.10. Контроль функционирования

3. Анализ технического состояния

4. Принятие решения о возможности дальнейшей эксплуатации

5. Определение остаточного ресурса (срока службы)

6. Оформление результатов технического диагностирования

Приложение N 4

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

Протокол

ультразвуковой толщинометрии

пункта редуцирования газа

Дата проведения контроля:

Основание:

Место проведения контроля:

Организация, проводившая контроль:

Объект контроля:

Тип толщиномера:

Результаты контроля:

N сечения по схеме

Номер точки

Толщина по чертежу

Толщина измерения

Оценка качества

Схема контроля: приложение "схема ПРГ".

Руководитель работ:

__________________________________________

/_____________________/

Исполнитель:

__________________________________________

/_____________________/

Представитель эксплуатирующей организации

__________________________________________

/_____________________/

Приложение N 5

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

Протокол

испытаний на герметичность оборудования

пункта редуцирования газа

Дата проведения контроля:

Основание:

Место проведения контроля:

Организация, проводившая контроль:

Объект контроля:

Контрольно-измерительные приборы:

Результаты контроля:

Выводы и замечания:

Руководитель работ:

__________________________________________

/_____________________/

Исполнитель:

/_____________________/

Представитель эксплуатирующей организации

__________________________________________

/_____________________/

Приложение N 6

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

Протокол

испытаний на прочность оборудования

пункта редуцирования газа

Дата проведения контроля:

Основание:

Место проведения контроля:

Организация, проводившая контроль:

Объект контроля:

Контрольно-измерительные приборы:

Результаты контроля:

Выводы и замечания:

Руководитель работ:

__________________________________________

/_____________________/

Исполнитель:

__________________________________________

/_____________________/

Представитель эксплуатирующей организации

__________________________________________

/_____________________/

Приложение N 7

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

Протокол

контроля функционирования пункта редуцирования газа

Дата проведения контроля:

Основание:

Место проведения контроля:

Организация, проводившая контроль:

Объект контроля:

Оборудование и инструменты:

Результаты контроля:

Элементы объекта контроля

Фактические рабочие параметры

Характер обнаруженных неисправностей

Исправен (не исправен)

Меры по устранению обнаруженных неисправностей

Выводы по техническому состоянию и рекомендации:

Руководитель работ:

___________________________________________

/_____________________/

__________________________________________________________________

Исполнитель:

___________________________________________

/_____________________/

__________________________________________________________________

Представитель эксплуатирующей организации

___________________________________________

/_____________________/

__________________________________________________________________

Приложение N 8

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

КОЭФФИЦИЕНТ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

1. Коэффициент технического состояния определяется при техническом диагностировании ПРГ по формуле:

k = 1 - (A + B + C + D + E), (1)

где: A - коэффициент технического состояния узла редуцирования и фильтров;

B - коэффициент технического состояния технических устройств, не включенных в коэффициент A;

C - коэффициент технического состояния разъемных соединений технических устройств и газопроводов;

D - коэффициент технического состояния конструкции здания, блок-контейнера или шкафа ПРГ, строительных конструкций ПРГП;

E - коэффициент технического состояния систем инженерно-технического обеспечения здания ГРП или ГРПБ.

2. Коэффициент A равен 0,1 в случае, если по результатам технического диагностирования выявлены неисправности узла редуцирования и фильтров, без устранения которых в результате ремонта технического устройства его безопасная эксплуатация невозможна. В противном случае коэффициент технического состояния узла редуцирования и фильтров равен нулю.

3. Коэффициент B определяется по формуле:

где: n - количество технических устройств, для которых по результатам технического диагностирования ПРГ выявлены неисправности, без устранения которых в результате ремонта технического устройства его безопасная эксплуатация невозможна, шт.;

u - количество технических устройств, входящих в состав технологической части ПРГ, шт.

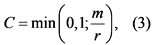

4. Коэффициент C определяется по формуле:

где: m - количество разъемных соединений технических устройств и газопроводов ПРГ, для которых были обнаружены утечки в результате проведения контроля на герметичность, шт.;

r - количество разъемных соединений технических устройств и газопроводов, шт.

5. Коэффициент D определяется по таблице N 1.

Таблица N 1

Коэффициент технического состояния здания, блок-контейнера

или шкафа ПРГ, строительных конструкций ПРГП

Категория технического состояния здания, блок-контейнера или шкафа ПРГ, строительных конструкций ПРГП

Коэффициент технического состояния здания, блок-контейнера или шкафа ПРГ, строительных конструкций ПРГП

Конструкции, здания и сооружения, включая грунтовое основание, в нормативном техническом состоянии

0

Конструкции, здания и сооружения, включая грунтовое основание, в работоспособном состоянии

0,01

Конструкции, здания и сооружения, включая грунтовое основание, в ограниченно работоспособном состоянии

0,05

Конструкции, здания и сооружения, включая грунтовое основание, в аварийном состоянии

0,1

6. Коэффициент E равен 0,01 в случае, если по результатам проведения технического диагностирования ПРГ выявлены неисправности, механические повреждения, разрушения систем или их частей. В противном случае коэффициент технического состояния систем инженерно-технического обеспечения зданий ГРП или ГРПБ равен нулю.

Приложение N 9

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

ПРИМЕР РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА ПРГ

1. Исходные данные для примера расчета остаточного ресурса ПРГ приведены в таблице N 1:

Таблица N 1

Исходные данные диагностируемого ПРГ

Наименование исходных данных

Значение

Тип ПРГ

ГРПШ

Количество линий редуцирования ПРГ

1 рабочая линия редуцирования

Фактический срок эксплуатации ПРГ

30 лет

Продолжительность эксплуатации ПРГ, указанная в проектной документации

30 лет

2. Исходные данные технических устройств, входящих в состав технологической части ПРГ, приведены в таблице N 2.

3. От начала эксплуатации ПРГ до момента проведения технического диагностирования ПРГ не заменялись до истечения назначенного срока службы: редукционная арматура (РА); запорная арматура (ЗА7); предохранительная арматура (ПА); отключающая арматура (ОА).

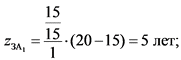

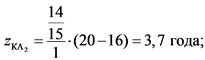

4. Остаточные ресурсы технических устройств, перечисленных в пункте 3 настоящего приложения (кроме РА, см. пункт 10 настоящего приложения), определяются по формуле (1) в соответствии с пунктом 53 Руководства:

zЗА7 = 35 - 30 = 5 лет;

zПА = 40 - 30 = 10 лет;

zОА = 40 - 30 = 10 лет.

Таблица N 2

Исходные данные технических устройств,

входящих в состав технологической части ПРГ

N п/п

Наименование технического устройства <1>

Назначенный срок службы технического устройства, указанный изготовителем в технической документации, до первой замены, лет

Фактический срок службы технического устройства до первой замены, лет

Назначенный срок службы технического устройства, указанный изготовителем в технической документации, до второй замены, лет

Фактический срок службы технического устройства до второй замены, лет

Назначенный срок службы технического устройства, указанный изготовителем в технической документации, эксплуатируемого на момент проведения технического диагностирования ПРГ, лет

Фактический срок службы технического устройства, эксплуатируемого на момент проведения технического диагностирования ПРГ, лет

1

Редукционная арматура (РА)

-

-

-

-

30

30

2

Запорная арматура (ЗА1)

15

15

-

-

20

15

3

Запорная арматура (ЗА2)

15

13

-

-

20

17

4

Запорная арматура (ЗА3)

20

10

20

15

20

5

5

Запорная арматура (ЗА4)

15

15

20

10

20

5

6

Запорная арматура (ЗА5)

25

20

-

-

25

10

7

Запорная арматура (ЗА6)

25

25

-

-

25

5

8

Запорная арматура (ЗА7)

-

-

-

-

35

30

9

Предохранительная арматура (ПА)

-

-

-

-

40

30

10

Отключающая арматура (ОА)

-

-

-

-

40

30

11

Фильтр (Ф)

25

25

-

-

30

5

12

Контрольная арматура (КА1)

15

10

15

15

15

5

13

Контрольная арматура (КА2)

15

14

-

20

16

14

Контрольная арматура (КА3)

12

12

15

8

15

10

15

Контрольная арматура (КА4)

12

10

15

14

12

6

16

Контрольно-измерительный прибор (КИП1)

12

7

12

12

15

11

17

Контрольно-измерительный прибор (КИП2)

10

6

15

13

15

11

18

Контрольно-измерительный прибор (КИП3)

12

12

-

-

20

18

19

Контрольно-измерительный прибор (КИП4)

20

17

-

-

20

13

20

Контрольно-измерительный прибор (КИП5)

12

8

15

12

15

10

<1> Для цифровых показателей, указанных в таблице в качестве примера, наименования моделей/марок технических устройств не приводятся.

5. Для остальных технических устройств проверяем выполнение неравенства (2) в соответствии с пунктом 54 Руководства:

запорная арматура (ЗА1):

запорная арматура (ЗА2):

запорная арматура (ЗА3):

запорная арматура (ЗА4):

запорная арматура (ЗА5):

запорная арматура (ЗА6):

фильтр (Ф):

контрольная арматура (КА1):

контрольная арматура (КА2):

контрольная арматура (КА3):

контрольная арматура (КА4):

контрольно-измерительный прибор (КИП1):

контрольно-измерительный прибор (КИП2):

контрольно-измерительный прибор (КИП4):

контрольно-измерительный прибор (КИП5):

6. По результатам расчетов, произведенных в соответствии с пунктом 5 настоящего приложения, неравенство (2) выполняется для технических устройств:

контрольная арматура (КА3);

контрольно-измерительный прибор (КИП1);

контрольно-измерительный прибор (КИП2);

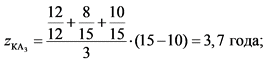

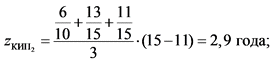

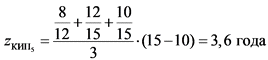

контрольно-измерительный прибор (КИП5).

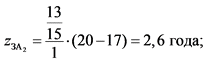

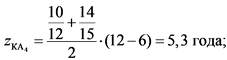

7. Остаточный ресурс для технических устройств, перечисленных в пункте 6 настоящего приложения, определяем по формуле (3) в соответствии с пунктом 54 Руководства:

8. По результатам расчетов, произведенных в соответствии с пунктом 5 настоящего приложения, неравенство (2) не выполняется для технических устройств:

запорная арматура (ЗА1);

запорная арматура (ЗА2);

запорная арматура (ЗА3);

запорная арматура (ЗА4);

запорная арматура (ЗА5);

запорная арматура (ЗА6);

фильтр (Ф);

контрольная арматура (КА1);

контрольная арматура (КА2);

контрольная арматура (КА4);

контрольно-измерительный прибор (КИП3);

контрольно-измерительный прибор (КИП4).

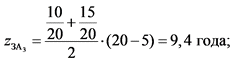

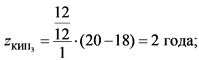

9. Остаточный ресурс для технических устройств, перечисленных в пункте 8 настоящего приложения, определяем по формуле (4) в соответствии с пунктом 55 Руководства:

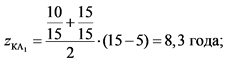

10. В нашем случае в акте технического диагностирования ПРГ в рекомендациях по дальнейшей эксплуатации ПРГ должно указываться требование о замене редукционной арматуры (РА) на новую, так как назначенный срок службы истекает в момент проведения технического диагностирования ПРГ. В качестве примера рассмотрим следующее:

назначенный срок службы новой редукционной арматуры (РА1) составляет 40 лет;

остаточный ресурс редукционной арматуры (РА) определяем по формуле (5) в соответствии с пунктом 56 Руководства:

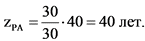

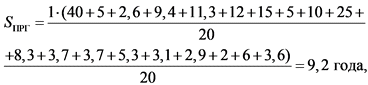

11. Остаточный ресурс ПРГ определяем по формуле (6) в соответствии с пунктом 58 Руководства:

коэффициент технического состояния в качестве примера принимается равным 1.

Приложение N 10

к Руководству по безопасности

"Методика технического

диагностирования пунктов

редуцирования газа",

утвержденному приказом

Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 25 мая 2023 г. N 193

(Рекомендуемый образец)

АКТ

технического диагностирования пункта редуцирования газа

Дата "___" _________ 20__ г.

Имущественная принадлежность пункта редуцирования газа:

Эксплуатирующая организация:

1. Наименование пункта редуцирования газа:

2. Адрес расположения пункта редуцирования газа:

3. Характеристика пункта редуцирования газа:

а) тип пункта редуцирования газа:

б) количество рабочих линий редуцирования, шт.:

в) входное давление по каждой линии редуцирования, Мпа:

г) выходное давление по каждой линии редуцирования, Мпа:

д) наличие и количество резервных линий редуцирования:

е) пропускная способность по каждой линии редуцирования, м3/ч:

ж) наименование моделей регуляторов по каждой линии редуцирования:

з) диаметры присоединительных газопроводов, мм:

и) год(ы) строительства:

4. Выводы о техническом состоянии пункта редуцирования газа:

5. Выводы о возможности дальнейшей эксплуатации:

6. Остаточный срок службы:

Акт составил:

(должность, наименование организации)

(Ф.И.О.)

(подпись)

(дата)

(должность, наименование организации)

(Ф.И.О.)

(подпись)

(дата)

Представитель эксплуатирующей организации

/____________________/