Постановление Минтруда РФ от 21.04.1993 N 86

МИНИСТЕРСТВО ТРУДА РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОСТАНОВЛЕНИЕ

от 21 апреля 1993 г. N 86

ОБ УТВЕРЖДЕНИИ УКРУПНЕННЫХ НОРМ ВРЕМЕНИ

НА РАЗРАБОТКУ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

Министерство труда Российской Федерации постановляет:

1. Утвердить Укрупненные нормы времени на разработку технологической документации, разработанные Центральным бюро нормативов по труду при Всероссийском центре производительности Минтруда России.

2. Установить, что Укрупненные нормы времени, утвержденные настоящим Постановлением, рекомендуются для применения в учреждениях, организациях и на предприятиях независимо от ведомственной подчиненности, форм собственности и хозяйствования.

3. Министерствам, ведомствам, предприятиям и организациям в трехмесячный срок с учетом потребности представить заявки Центральному бюро нормативов по труду на издание Укрупненных норм времени, утвержденных настоящим Постановлением.

Центральному бюро нормативов по труду обеспечить издание необходимого количества указанных Укрупненных норм времени.

Заместитель Министра труда

Российской Федерации

Р.БАТКАЕВ

Утверждены

Постановлением Министерства труда

Российской Федерации

от 21 апреля 1993 г. N 86

УКРУПНЕННЫЕ НОРМЫ ВРЕМЕНИ

НА РАЗРАБОТКУ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

Укрупненные нормы времени на разработку технологической документации разработаны Центральным бюро нормативов по труду при участии научно-исследовательских организаций и предприятий, занимающихся созданием и изготовлением машин и оборудования, приспособлений и технологической оснастки и т.п.

Укрупненные нормы времени установлены на разработку технологических документов на процессы литья, раскроя и отрезки заготовок, ковки и штамповки, механической обработки, термической обработки, сварки, слесарно-сборочных и электромонтажных работ, нанесения защитных и защитно-декоративных покрытий, электрофизических и электрохимических методов обработки, изготовления деталей из пластмасс, сварки трением, пайки и на разработку технологических документов общего назначения, разрабатываемых в соответствии с Единой системой технологической документации и рекомендуются для применения в конструкторских, технологических и других организациях науки и научного обслуживания, в научно-производственных объединениях, комбинатах и предприятиях при проектировании машин, оборудования, приспособлений и технологической оснастки, а также для технологической подготовки производства.

Укрупненные нормы времени на разработку технологической документации утверждены Постановлением Министерства труда Российской Федерации от 21 апреля 1993 г. N 86.

1. Общая часть

1.1. Укрупненные нормы времени (стандартное время) на разработку технологической документации предназначены для регламентации труда технологов, техников, определения их численности, выдачи нормированных заданий, подготовки должностных инструкций и штатных расписаний и рекомендуются для применения в конструкторских, технологических и других организациях науки и научного обслуживания, в научно-производственных объединениях, комбинатах и предприятиях при проектировании машин, оборудования, приспособлений и технологической оснастки и т.п., а также для технологической подготовки производства.

1.2. В основу разработки укрупненных норм времени положены: фотохронометражные наблюдения; данные оперативного учета и отчетности; результаты анализа организации труда и мероприятия по ее совершенствованию.

1.3. Предусмотренные сборником этапы выполнения работ, комплектность и виды технологической документации установлены в соответствии с требованиями Единой системы технологической документации (ЕСТД).

1.4. Комплектность документов на разработку технологического процесса в зависимости от типа и характера производства по ГОСТ 14.004-83.

1.5. При разработке укрупненных норм времени использованы следующие нормативно-методические материалы:

Нормирование труда служащих. Методические указания. М.: НИИ труда, 1979;

Положение о порядке разработки нормативных материалов для нормирования труда. М.: НИИ труда, 1968;

Тарифно-квалификационные характеристики по общеотраслевым должностям служащих. М.: НИИ труда, 1992;

ГОСТы Единой системы технологической документации;

Единая система технологической подготовки производства. М.; Стандарты, 1984.

1.6. Укрупненные нормы времени на разработку технологической документации установлены на принятый измеритель и выражены в часах. Единицами объема работ при создании технологического процесса приняты детали, сборочные единицы, указанные в соответствующих нормативных таблицах сборника.

1.7. В сборнике приведены укрупненные нормы времени на следующие виды работ:

разработку документов специального назначения на процессы литья, раскроя и отрезки заготовок, ковки и штамповки, механической обработки, термической обработки, сварки, слесарно-сборочных и электромонтажных работ, нанесения защитных и защитно-декоративных покрытий, электрофизических и электрохимических методов обработки, изготовления деталей из пластмасс, сварки трением, пайки;

разработку технологических документов общего назначения: маршрутной карты, карты эскизов, комплектовочной карты, ведомости расцеховки, ведомости оснастки, ведомости материалов, ведомости деталей к типовому технологическому процессу, ведомости технологических документов;

разработку документов технического контроля: операционной карты технического контроля, ведомости операций технического контроля;

разработку документов на технологические операции, выполняемые на станках с ЧПУ.

Кроме того, нормативами охвачены работы, сопутствующие основной деятельности работников технологической службы:

внедрение технологических процессов и режимов работы оборудования; участие в составлении заявок на техническое оснащение в расчете производственной мощности и загрузки оборудования, экономической эффективности проектируемых технологических процессов; контроль за соблюдением технологической дисциплины в цехах (участках) и правильной эксплуатацией оборудования; участие в реализации мероприятий по повышению эффективности производства; разработка методов технического контроля и испытания продукции в целях повышения качества и предупреждения брака; рассмотрение рационализаторских предложений по совершенствованию технологических процессов; внесение изменений в технологическую документацию в связи с корректировкой разработанных технологических процессов.

1.8. К нормам времени на работы, связанные с отработкой конструкции детали на технологичность, применяются коэффициенты:

при внесении в конструкцию детали мелких изменений - коэффициент до 0,3;

на детали, по которым не вносится предложение по улучшению технологичности конструкции, хотя они и подвергаются соответствующей обработке, норма времени принимается с коэффициентом до 0,2.

1.9. Нормы времени рассчитаны по формуле:

1.10. Укрупненными нормами времени учитываются подготовительно-заключительное время, время обслуживания рабочего места, время на отдых и личные потребности и физкультурные паузы в размере 8% от оперативного времени.

1.11. До введения в действие настоящих укрупненных норм времени целесообразно разработать классификаторы конкретных изделий, отраслевые или заводские, предназначенные для определения ориентировочной трудоемкости разработки технологических документов. Пример классификатора приведен в Приложении 6.

В качестве факторов, на основе которых разрабатываются классификаторы, рекомендуется принять:

количество размеров чертежа;

количество деталей, входящих в сборочную единицу;

количество деталей, входящих в сборочный узел, и т.д.

Классификаторы оформляются в виде альбомов, справочников, перечней и т.п.

В приложении к классификатору целесообразно указать группу сложности изделия, должность и разряд исполнителей при разработке технологической документации.

При этом разряды технологов и техников устанавливаются на основе тарифно-квалификационных характеристик по общеотраслевым должностям служащих, утвержденных Постановлением Минтруда России от 10 ноября 1992 г. N 30. Примерная рекомендация дана в Приложении 3.

1.12. Если на предприятиях (в организациях) действуют более прогрессивные нормы времени, настоящий сборник не является основанием для их изменения.

1.13. Приведенные в сборнике пределы числовых значений показателей, в которых указано "до", следует понимать включительно.

1.14. Примеры нормирования работы по разработке технологической документации и расчета численности технологов приводятся, соответственно, в Приложениях 2 и 5.

2. Организация труда

2.1. Должностные обязанности технологов регламентируются должностными инструкциями, составленными в соответствии с квалификационными характеристиками справочника должностей служащих.

2.2. Разработка технологической документации и выполнение других работ, закрепленных за технологической службой на предприятиях, осуществляется в рамках Единой системы технологической подготовки производства (ЕСТПП). Стандарты ЕСТПП устанавливают единый порядок разработки технологической документации и предусматривают широкое применение типовых технологических процессов, стандартов оснастки и оборудования, средств автоматизации и вычислительной техники.

2.3. Организационно-техническими условиями, принятыми в данном сборнике, предусматривается:

рациональная организация рабочих мест;

своевременное и полное обеспечение работающих необходимой информацией, проведение инструктажа;

установление соответствующего режима труда и отдыха работающих;

соблюдение установленных санитарных норм.

2.4. Для создания благоприятных условий труда рекомендуются большие помещения прямоугольной формы с двухсторонним естественным освещением, которые позволяют экономичнее использовать площадь. Площадь одного рабочего места должна быть не менее 4,5 кв. м. Для снижения шума и утомляемости работников могут быть установлены легкие перегородки. Рекомендуется также применение установки для кондиционирования воздуха или бесшумной вентиляции (уровень шума не более 50 дБ). Температура воздуха в производственном помещении должна быть 18 - 20° С, относительная влажность - 40 - 60%. Для искусственного освещения применяют люминесцентные трубчатые лампы БС (лампы белого света, имеющие желтоватый оттенок свечения) и лампы типа ТБС (теплого света, имеющие розовый оттенок свечения). Наименьшая освещенность рабочей поверхности при люминесцентном освещении - 500 лк, при лампах накаливания - 300 лк. При этом необходимо иметь дополнительное местное освещение.

Схема рабочего места технолога с учетом специфики его работы приведена на рис. 1, а примерный перечень средств оснащения рабочего места технолога - в Приложении 4.

2.5. Необходимое условие качественного выполнения технологических работ - своевременное обеспечение исполнителей полной информацией. Ее источниками являются монографии, сборники, учебники и руководства, материалы научных конференций, официальные и ведомственные издания, периодические издания, типовые технологические процессы, стандарты, межотраслевые и отраслевые технологические документы, описания изобретений, технические каталоги и прейскуранты на материал и оборудование, научно-технические отчеты, диссертации, переводы, справочная литература и т.д.

2.6. При установлении режимов труда и отдыха необходимо введение четкого распорядка дня. При этом наиболее трудоемкие работы должны выполняться в период высокой работоспособности исполнителей (первая половина дня).

Для повышения работоспособности и снижения утомляемости рекомендуется вводить за 1 - 1,5 ч до обеда и до окончания работы перерывы длительностью 5 - 10 мин, - это время учтено при расчете норм времени коэффициентом К (п. 1.9).

3. Нормативная часть

3.1. Этапы разработки технологических процессов

3.1.1. В нормативной части сборника приводятся нормы времени на разработку технологических процессов трех видов: единичный, типовой и групповой.

3.1.2. Определение видов технологических процессов - по ГОСТ 3.1109-82.

3.1.3. Основные требования к разработке технологических процессов - по ГОСТ 14.301-81.

3.1.4. Основные этапы разработки технологических процессов и задачи, решаемые на каждом этапе, должны соответствовать указанным в Таблице 1.

Таблица 1

--------------------------------

<*> При отсутствии существующей классификационной группы технологический процесс разрабатывается как единичный.

3.2. Разработка специальной документации

на технологические процессы

Содержание работы: подготовка к выполнению задания; получение задания на разработку технологического процесса; ознакомление с имеющейся в архиве документацией на технологические процессы, инструкциями и другими документами; ознакомление с научно-технической документацией, необходимой для проектирования технологического процесса;

определение принадлежности детали к существующему типовому технологическому процессу; подбор номенклатуры деталей при разработке типового технологического процесса;

отработка конструкции детали на технологичность с соблюдением требований ГОСТ 14.201-83;

определение оптимального варианта технологического процесса и последовательности операций; выбор технологических баз и способа крепления получаемой детали; проработка вариантов технологического процесса для технологического оснащения; подбор технологического оборудования, оснастки и инструмента; определение, выбор и заказ новых средств технологического оснащения;

составление и выдача задания конструктору на проектирование недостающей оснастки; проверка спроектированной оснастки;

заполнение всех строк и граф технологической документации с выполнением необходимых расчетов; вычерчивание эскизов с соблюдением требований руководящих материалов, стандартов и нормалей с применением вспомогательных и других материалов;

комплектование и оформление технологической документации; предъявление документации для нормоконтроля; утверждение технологического процесса (см. табл. 2, 3, 4, 5, 6, 7, 8, 9, 10).

3.2.1. Нормы времени на разработку документов

на технологические процессы литья согласно требованиям

ГОСТ 3.1401-85

Таблица 2

Примечания. 1. При разработке карты технологического процесса литья стальных отливок к нормам 3 и 14 применяется коэффициент 1,15.

2. При разработке карты технологического процесса литья применением машинной формовки к нормам 3 и 14 применяют коэффициент 1,2.

3.2.2. Нормы времени на разработку документов

на технологические процессы раскроя материалов согласно

требованиям ГОСТ 3.1402-84

Таблица 3

3.2.3. Нормы времени на разработку документов

технологических процессов и операций ковки и штамповки

согласно требованиям ГОСТ 3.1403-85

Таблица 4

Примечание. При разработке технологического процесса ковки и горячей штамповки высоколегированных сталей и сплавов нормы времени берутся с коэффициентом 1,05.

3.2.4. Нормы времени на разработку документов

на технологические процессы обработки резанием согласно

требованиям ГОСТ 3.1404-86

Таблица 5

--------------------------------

<*> Норма времени на расчет кулачка берется по норме N 16 с понижающим коэффициентом 0,8.

3.2.5. Нормы времени на разработку технологических

процессов термической обработкой согласно требованиям

ГОСТа 3.1405-86

Таблица 6

3.2.6. Нормы времени на разработку технологических

документов на изготовление деталей сваркой трением

Таблица 7

3.2.7. Нормы времени на разработку документов на

технологические процессы (операции), специализированные

по методам сборки и электромонтажа

Таблица 8

Продолжение табл. 8

Примечания. 1. Определять количество наименований деталей и узлов, входящих в комплектовочную карту, необходимо с учетом крепежных деталей (болтов, винтов, шпилек). При этом нормализованные детали (гайки, шайбы, шплинты), устанавливаемые одновременно с крепежными деталями, в расчет количества деталей не принимаются.

2. Однотипные детали, повторяющиеся в разных операциях сборки, принимаются за одно наименование.

3. При разработке технологического процесса с кинематическими цепями или сборки с имеющимися элементами регулировки (выставка зацеплений, микропереключателей, кулачков, регулировка электромагнитных муфт для электромагнитов, балансировка) к табличным данным применяют повышающий коэффициент 1,2 на каждый элемент регулировки или технологический процесс с кинематическими цепями.

4. На сборку, требующую выполнения специальных пригоночных операций, норма времени берется с повышающими коэффициентами от 1,1 до 1,5.

5. При разработке монтажных операций, входящих в сборочно-монтажный технологический процесс, к табличным данным применяют повышающие коэффициенты от 1,2 до 3,0, указанные в таблице 10.

Поправочные коэффициенты

Таблица 9

3.2.8. Нормы времени на разработку технологических

документов на сварку согласно требованиям ГОСТа 3.1407-86

Таблица 10

Примечание. При разработке технологических документов на процесс сварки узла (сборочной единицы) с использованием различных видов сварки норма времени нормируется по сварочному процессу наибольшей трудоемкости.

3.2.9. Нормы времени на разработку технологических

документов на пайку

Таблица 11

3.2.10. Нормы времени на разработку документов

на технологические процессы получения защитных покрытий

согласно ГОСТ 3.1408-85

Таблица 12

3.2.11. Нормы времени на разработку документов

на технологические процессы изготовления изделий

из пластмасс и резины согласно требованиям ГОСТ 3.1409-86

Таблица 13

3.3. Разработка документов технического контроля

Содержание работы: заполнение всех строк и граф технологических документов технического контроля; согласование карт технического контроля; доработка карт по замечаниям отдела технического контроля.

Разработка документов на технический контроль согласно требованиям ГОСТ 3.1502-85.

3.3.1. Нормы времени на заполнение и оформление ведомости

операций технического контроля

Таблица 14

3.3.2. Нормы времени на заполнение и оформление

операционной карты технического контроля

Таблица 15

3.3.3. Нормы времени на работы, сопутствующие разработке

технологической документации

Таблица 16

3.3.4. Нормы времени на контроль технологического процесса

Таблица 17

3.3.5. Нормы времени на разработку технологической

документации общего назначения согласно требованиям

ГОСТ 3.1105-84

Таблица 18

3.3.6. Нормы времени на разработку технологических

документов специального назначения согласно требованиям

ГОСТ 3.1122-84

Таблица 19

3.3.7. Нормы времени на разработку ведомости оснастки

Таблица 20

3.3.8. Нормы времени на разработку ведомости

технологических маршрутов

Таблица 21

3.3.9. Разработка технологических документов, применяемых

при нормировании расхода материалов, согласно требованиям

ГОСТ 3.1123-84

Таблица 22

3.4. Контроль за соблюдением

технологической дисциплины в цехах (на участках)

и правильной эксплуатацией оборудования

Содержание работы: составление графика технологической дисциплины на рабочем месте и проверка его выполнения; составление ведомости контроля, соблюдения технологической дисциплины.

3.4.1. Нормы времени на контроль

за соблюдением технологической дисциплины в цехах

(на участках) и правильной эксплуатацией оборудования

Таблица 23

3.5. Разработка методов технического контроля

и испытания продукции в целях повышения качества

и предупреждения брака

Содержание работы: участие в разработке специальных стендов и оборудования для испытания продукции; участие в проведении испытаний; установление вида брака совместно с руководством цеха и ОТК; регистрация брака (по виду и типу), поступающего из цехов, и его анализ; разработка мероприятий по повышению качества продукции и участие в их внедрении.

3.5.1. Нормы времени на разработку методов

технического контроля и испытания продукции в целях

повышения качества и предупреждения брака

Таблица 24

3.6. Внесение изменений в технологическую

документацию в связи с корректировкой разработанных

технологических процессов

Содержание работы: выписка извещений на изменение и дополнение технологического процесса; составление карт изменений и дополнений на технологические процессы и согласование их с руководством служб; утверждение карт изменений и дополнений у руководства предприятия.

Таблица 25

Нормы времени на внесение изменений

в технологическую документацию в связи с корректировкой

разработанных технологических процессов

3.7. Участие в составлении заявок на техническое оснащение

Содержание работы: участие в составлении заявок на приобретение нового оборудования и спецификации покупного инструмента; заполнение карты - заказа на конструирование специальной оснастки и ведомости - заказа оснастки; проверка спроектированной оснастки.

3.7.1. Нормы времени на работы по составлению заявок

на техническое оснащение

Таблица 26

3.7.2. Нормы времени на разработку компоновки (планировки),

линии, участка, цеха

Таблица 27

3.7.3. Нормы времени на составление служебных записок,

писем, телеграмм, протоколов, справок

Таблица 28

3.8. Участие в расчете экономической эффективности

проектируемых технологических процессов

Содержание работы: подготовка и выдача данных для расчета экономической эффективности технологических процессов.

3.8.1. Нормы времени на работы по расчету экономической

эффективности проектируемых технологических процессов

Таблица 29

3.9. Участие в реализации мероприятий по повышению

эффективности производства

Содержание работы: разработка мероприятий по совершенствованию технологии производства и их внедрение; составление отчета о выполнении плана внедрения новой техники и передовой технологии (форма 2НТ), линейных и сетевых графиков.

3.9.1. Нормы времени на работы по реализации мероприятий

по повышению эффективности производства

Таблица 30

3.10. Рассмотрение рационализаторских предложений

по совершенствованию технологических процессов

Содержание работы: рассмотрение рационализаторского предложения; сбор справок по его экономической эффективности, актов, протоколов и других документов; оформление заключений о целесообразности внедрения рационализаторского предложения.

Таблица 31

Приложение 1

ИЛЛЮСТРИРОВАННЫЙ КЛАССИФИКАТОР

ОТЛИВОК, ИЗГОТОВЛЯЕМЫХ В ОБЫЧНЫЕ ПЕСЧАНО-ЗЕМЛЯНЫЕ ФОРМЫ,

КОКИЛИ, ПОД ДАВЛЕНИЕМ И ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

ПО ГРУППАМ СЛОЖНОСТИ

Описание конструктивно-технологических признаков отливок

по группам сложности

По степени сложности отливки подразделяются на 5 групп с учетом всей совокупности указанных ниже классификационных признаков. При отнесении отливок к группе сложности применяется во внимание каждый признак, характеризующий сложность конфигурации и технологии ее изготовления в условиях среднего уровня механизации литейного производства. В тех случаях, когда с настоящим классификатором совпадают одни конструктивно-технологические признаки литых деталей и не совпадают другие и отнесение их к той или иной группе затруднено, определение группы сложности производится по характеру геометрической формы детали на основе признаков, указанных в каждой группе сложности настоящего классификатора, и определения конструктивно-технологического подобия этих отливок с аналогичными деталями. Отклонения на отдельных предприятиях в уровне механизации от среднего не являются основанием для отнесения отливок в более высокую группу по сравнению с предусмотренной в настоящем классификаторе, определенной на основе конструктивно-технологических характеристик литых деталей.

Основными признаками, принятыми в классификаторе при определении группы сложности отливок являются: характер геометрической формы; конфигурация наружных поверхностей; конфигурация и характер расположения внутренних полостей отливок и технологические особенности процесса их производства.

Установление группы сложности отливок производится в соответствии с приведенной ниже характеристикой сложности.

Первая группа сложности

Отливки преимущественно плоскостные, круглые или полусферические.

Наружные поверхности гладкие и прямолинейные с наличием невысоких ребер, бобышек, фланцев, отверстий, выступов и углублений. Наружные поверхности выполняются без стержней или съемных частей.

Внутренние полоски невысокие; выполняются преимущественно "болваном" или простым стержнем; внутренняя поверхность гладкая, без выступов и углублений.

Типовые отливки:

- бабы капровые и свайные;

- балки гладкие;

- буксовые челюсти;

- барашки;

- вилки, рычаги, кронштейны, фланцы, подставки, подвески и подпятники простой конфигурации;

- грузы и противовесы;

- гайки для шлангов;

- горловины люков угольных ям;

- диски;

- крестовины муфт;

- колосники простой конфигурации;

- крышка картера;

- крышки;

- нажимные диски муфт;

- ограды простой конфигурации;

- оси роликовые;

- пробки кранов;

- прижимные и уплотнительные кольца;

- плиты настильные, облицовочные и фундаментные;

- приклоны;

- роликоопоры вращающихся печей;

- рукоятки;

- шары;

- шайбы.

Вторая группа сложности

Отливки преимущественно плоскостные, круглые или полусферические, открытой коробчатой формы. Наружные поверхности прямолинейные и криволинейные с наличием ребер, бортов, кронштейнов, бобышек, фланцев с отверстиями и углублениями простой конфигурации. Отдельные части выполняются стержнями. Внутренние полости простые, большой протяженности или высокие; поверхность имеет вид простейших геометрических фигур с небольшими выступами и углублениями.

Типовые отливки:

- барабаны текстильных машин;

- барабаны для мельниц;

- бандажи вращающихся барабанов;

- буфера;

- буксы;

- бугеля и крышки клапанов;

- венцы и полувенцы;

- вилки выключения и карданов;

- вилки, рычаги, кронштейны, фланцы, подвески, подставки и подпятники сложной конфигурации;

- втулки и маслоты;

- гайки накидные;

- диски барабанов подборщиков;

- диски сцепления;

- диски фрикционные и тормозные барабаны;

- железнодорожные колеса и центры колос;

- звенья цепей;

- кожуха маховиков;

- коробки дифференциала;

- корпуса муфт;

- корпуса клапанов;

- корпуса форсунок;

- колеса и ролики для вагонеток;

- крышка картера руля;

- крышки трубовоздуходувок и реакторов;

- крышки аппаратов воздушного охлаждения;

- крышки картера компрессора;

- крышки аппаратов воздушного охлаждения;

- кулачки;

- корпуса патронов;

- колпаки простой конфигурации;

- крышки, корпуса, стаканы, обоймы и опоры подшипников;

- крышки и корпуса конденсатоотводчиков;

- крышки блокировки дифференциалов;

- корпуса отводки муфты сцепления;

- кронштейны натяжных роликов;

- муфты, полумуфты, обода, крышки и втулки полумуфт;

- мульды завалочных и разливочных машин;

- маховички и штурвалы для вентилей;

- крышки вентилей и клапанов;

- клинья задвижек;

- крышки фильтров;

- крышка вала отбора мощностей;

- крышки фигурные или с канавками по периметру;

- крышки кожухов сцепления;

- колосники фасонные;

- обоймы, крышки и днища насосов;

- обоймы зубчатых муфт;

- однодисковые звездочки, шестерни и зубчатые колеса без литых зубьев;

- основание домкрата;

- основание керогаза;

- опоки ручные;

- опоры коленчатой оси;

- опоры и упоры;

- плиты разметочные;

- прижимы ножей сельскохозяйственных машин;

- плиты конфорочные и конфорки к ним;

- поддоны и надставки к изложницам;

- прокатные валки и валки пильгерных станков;

- подставка керогаза;

- рамы головные и хвостовые текстильных машин;

- рамные уровни;

- револьверные головки;

- ступицы;

- стойки и серьги простой конфигурации;

- стрелки и крестовины стрелочных переводов;

- топочные дверцы;

- тормозные колодки;

- упоры пружин;

- фланцы вентиляторных шкивов;

- фундаментные плиты сложные;

- футляры простые;

- шкивы вентиляторные;

- шаботы;

- шкив, маховики и катки;

- шатуны и головки шатунов;

- щеколды;

- щиты подшипниковые, салазки, шкивы и коробки для электродвигателей;

- щиты наружные к турбогенераторам.

Третья группа сложности

Отливки открытой коробчатой, сферической, полусферической, цилиндрической и другой формы. Наружные поверхности криволинейные и прямолинейные с наличием нависающих частей, ребер, кронштейнов, бобышек, фланцев с отверстиями и углублениями сравнительно сложной конфигурации. Значительные части поверхности могут выполняться стержнями. Внутренние полости имеют вид отдельных или сочлененных геометрических фигур большой протяженности или высокие с незначительными выступами и углублениями. Расположены в один и частично в два яруса со свободными широкими выходами полостей.

Типовые отливки:

- блоки с литой канавкой;

- балки коробчатого типа;

- балансиры;

- баки радиаторов;

- вилки, рычаги, кронштейны, фланцы, подвески и подставки особо сложной конфигурации;

- гильзы и поршни цилиндров;

- горловины фляг;

- винты литые;

- двухдисковые звездочки и зубчатые колеса без литых зубьев;

- двухдисковые центры колес;

- двухдисковые венцы и полувенцы;

- держатели;

- деторты;

- диффузоры насосов;

- желоба к тележкам;

- звенья гусеничные;

- картера масляные;

- картера рулевого управления;

- картера и корпуса коробки отбора мощностей;

- клапаны и седла клапанов насосов;

- корпуса, обоймы, плунжера и трубы насосов;

- корпуса водяных насосов;

- корпуса и крышки задвижек;

- корпуса кранов, вентилей и клапанов;

- корпуса, крышки и приемники дисмембраторов;

- корпуса сульфораторов;

- корпуса гидронасосов;

- коробки лобовины;

- корпус передних и задних мостов автомобилей;

- картера сцепления автомобилей;

- каландровые валы;

- коллекторы оросительных холодильников;

- кожуха турбовоздуходувок;

- корпуса сальников;

- корпуса валов отбора мощностей;

- корпуса дифференциалов;

- корпуса ходовых тележек;

- корпуса букс;

- корпуса одно- и двухплунжерных топливных насосов;

- конуса и чаши засыпных аппаратов доменных печей;

- корпуса варочных котлов;

- крышки, корпуса и картера конечной передачи;

- крышки и корпуса распределительной шестерни;

- колпаки сложной конфигурации;

- корпуса, крышки и основания редукторов;

- корпуса и крышки подшипников сложной конфигурации;

- крышки и корпуса люнетов;

- корпуса задней бабки;

- коробки передач;

- масленки;

- матрицы;

- мостики;

- ножки;

- обичайки кожухов сцепления;

- однодисковые звездочки, шестерни и зубчатые колеса с литыми зубьями;

- поводки;

- подшипниковые щиты электродвигателей сложной конфигурации;

- передние оси;

- подоночные рамки и крановые опоки;

- планшайбы;

- рамы балансиров;

- рамы и платформы разливочных тележек;

- радиаторы парового отопления;

- рейки и зубчатые колеса шлаковозов;

- ротора насосов;

- ступицы передних и задних колес;

- стойки мембранных клапанов;

- станины и остовы для электродвигателей;

- стойки и серьги сложной конфигурации;

- суппорты металлорежущих станков;

- стойки станков фасонные;

- тигли и ковши для плавки легких сплавов;

- торцовые и разгрузочные крышки сушильных и цементных печей;

- трубы экономайзеров;

- тройники с фланцами;

- тумбы цилиндров;

- фасонные петли каландров;

- фитинги, патрубки, коллекторы и калачи;

- футляры сложные;

- фундаментные рамы;

- хомуты тяговые для вагонов;

- ходовые колеса мостовых кранов с литой канавкой;

- цилиндры простой конфигурации;

- цилиндры топливозаправщиков;

- цилиндры ребристые;

- чаши шлаковые;

- шпиндели;

- щеки щековых дробилок;

- чаши шлаковозов.

Четвертая группа сложности

Отливки закрытой и частично открытой коробчатой и цилиндрической формы. Наружные поверхности криволинейные и прямолинейные с примыкающими кронштейнами, фланцами, патрубками и другими конструктивными элементами различной конфигурации. Многие части поверхности или вся поверхность могут выполняться стержнями. Внутренние полости имеют сложную конфигурацию со значительными выступами и углублениями; расположены в один - два яруса и имеют один - два свободных выхода.

Типовые отливки:

- столы, корпуса и основания металлорежущих станков;

- вертикальные колонны станков;

- салазки и ползунки станков;

- барабаны экскаваторов, мостовых кранов и лебедок;

- барабаны со сложными необрабатываемыми канавками;

- вращающиеся платформы экскаваторов;

- венцы и полувенцы трехдисковые;

- двухдисковые звездочки, шестерни и зубчатые колеса с литыми зубьями;

- замки, замкодержатели, подъемники и собачки вагонов;

- задние станки ковшей экскаваторов;

- каретки, фартуки и консоли станков;

- картера задних мостов автомобилей;

- корпуса шлифовальных бабок;

- концевые отливки рукоятей;

- корпуса шиберов;

- корпуса автосцепок;

- корпуса фрикционных передач;

- колонны сборных статоров гидротурбин;

- коробки маслопередач;

- корпуса гидравлических головок насосов;

- корпуса фильтров сложной конфигурации;

- корпуса редукторов сложной конфигурации;

- корпуса нагнетателей;

- корпуса одно- и двухцилиндровых двигателей;

- корпуса, крышки и лобовины водяных и топливных насосов;

- корпуса трансмиссий;

- коробка передач сложной конфигурации, коллекторы всасывания и выхлопа;

- лонжероны;

- направляющие аппараты и лопасти гидротурбин;

- основания, мостики, рамы, каркасы и окантовки люков;

- поворотные круги станков;

- рамы гусеничные;

- ползуны прессов;

- силовые головки и корпуса к ним;

- станины ковочных машин;

- станины прессов и молотов;

- станины конусных дробилок;

- станины, клети прокатных станов;

- стойки особо сложной конфигурации;

- статоры гидротурбин;

- спиральные корпуса насосов;

- станины грязевых насосов сложной конфигурации;

- термоблоки;

- траки экскаваторные;

- трехдисковые звездочки, шестерни и зубчатые колеса;

- улитки;

- шкворневые балки, боковины, брусья и сложные балансиры.

Пятая группа сложности

Отливки закрытой коробчатой, цилиндрической или комбинированной формы. Наружные поверхности криволинейные, сложной конфигурации с примыкающими и пересекающимися кронштейнами, фланцами, патрубками и другими конструктивными элементами сложной конфигурации. Для получения наружной поверхности может применяться большое количество стержней. Внутренние полости имеют сложную конфигурацию с криволинейными поверхностями, пересекающимися под различными углами, с выемками, выступами и заходами, с наличием ленточных и кольцевых каналов (двухтельные отливки), расположенных в два и более яруса, с затрудненным выходом внутренних полостей.

Типовые отливки:

- архитравы;

- блок-цилиндры и крышки цилиндров автомобильных, тракторных и авиационных двигателей и дизелей;

- вихревые колеса насосов;

- гидравлические коробки нефтебуровых установок;

- диафрагмы;

- камеры всасывания;

- корпуса гидромеханизмов особо сложных;

- крыльчатки;

- корпуса дисмембраторов;

- корпуса подпятников насосов;

- литые коленчатые валы;

- перетечные камеры дистилляционных колонн;

- передние бабки и особо сложные станины металлорежущих и деревообрабатывающих станков;

- поперечины, основания, планшайбы, стойки и салазки уникальных станков;

- рабочие колеса гидротурбин, насосов и землесосов;

- сложные корпуса центробежных насосов и компрессоров;

- станины, корпуса, крышки цилиндров, направляющие, фонари и картера компрессоров;

- станины молотов;

- станины каландров;

- станины роторов;

- траверсы;

- фасонные цилиндры;

- фигурные части ротора смесителя пластмасс;

- цилиндры, крышки цилиндров и рубашки цилиндров газовых и паровых турбин, турбокомпрессоров и фильтропрессов;

- ячейковые цапфы барабанных вакуумфильтров.

Приложение 2

ПРИМЕР

НОРМИРОВАНИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

Задание. Определить норму времени на разработку технологических документов механической обработки условной детали "ось" (рис. 2), считая, что конструкция детали отрабатывается на технологичность и необходимы разработка операционной карты механической обработки и заполнение маршрутной карты.

Рис. 2 (не приводится)

По рис. 2 определяем количество размеров чертежа детали - 13. По табл. 7 норму времени на отработку конструкции детали на технологичность - 0,56 ч (номер нормы 1в), норму времени на разработку операционной карты механической обработки - 3,10 ч (номер нормы 2в).

Проектируемое количество операций примем равным 11. По табл. 15 норма времени на заполнение маршрутной карты - 0,28 ч (номер нормы 7).

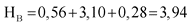

Следовательно, норма времени на разработку технологических документов механической обработки оси составит:

ч

ч

Приложение 3

ПРИМЕР

УСЛОВНОГО РАСПРЕДЕЛЕНИЯ ВИДОВ ТЕХНОЛОГИЧЕСКИХ РАБОТ

МЕЖДУ ИСПОЛНИТЕЛЯМИ

Приложение 4

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ

СРЕДСТВ ОСНАЩЕНИЯ РАБОЧЕГО МЕСТА ТЕХНОЛОГА

--------------------------------

<*> Предприятиями могут быть использованы и другие типы вычислительных машин.

Приложение 5

ПРИМЕР

РАСЧЕТА ЧИСЛЕННОСТИ ТЕХНОЛОГОВ ТЕХНОЛОГИЧЕСКОГО ОТДЕЛА

.

.

Расчет нормативной численности инженеро-технологов технологического отдела производится по формуле:

,

,

где: ![]() - суммарная трудоемкость технологической документации, разрабатываемых за квартал и пронормированных по настоящим нормам;

- суммарная трудоемкость технологической документации, разрабатываемых за квартал и пронормированных по настоящим нормам;

![]() - суммарная трудоемкость видов технологических работ в часах, не охваченных настоящим сборником, но фактически выполняемых в течение квартала;

- суммарная трудоемкость видов технологических работ в часах, не охваченных настоящим сборником, но фактически выполняемых в течение квартала;

![]() - полезный фонд рабочего времени одного технолога за квартал в часах (предлагается 478 ч).

- полезный фонд рабочего времени одного технолога за квартал в часах (предлагается 478 ч).

Примечание: В расчет принимаются виды работ, которые фактически выполняются.

Приложение 6

ПРИМЕР КЛАССИФИКАТОРА ИЗДЕЛИЙ