"Типовые нормы времени на ремонт металлических форм для производства железобетонных изделий"

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ, ПРОЕКТНЫЙ И ВНЕДРЕНЧЕСКИЙ

ЦЕНТР ОРГАНИЗАЦИИ ТРУДА В ЭНЕРГЕТИКЕ И ЭНЕРГЕТИЧЕСКОМ

СТРОИТЕЛЬСТВЕ "ЦОТЭНЕРГО"

Утверждаю

Заместитель Министра энергетики

и электрификации СССР

В.И.КОРОБОВ

06.12.1991

Согласовано

Всесоюзная федерация

профессиональных союзов

"Электропрофсоюз"

(постановление Президиума

от 21.11.1991 N 7)

ТИПОВЫЕ НОРМЫ

ВРЕМЕНИ НА РЕМОНТ МЕТАЛЛИЧЕСКИХ ФОРМ ДЛЯ ПРОИЗВОДСТВА

ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Типовые нормы времени разработаны научно-исследовательским, проектным и внедренческим центром организации труда в энергетике и энергетическом строительстве "ЦОТэнерго" (ответственный исполнитель - нормативно-исследовательская станция N 43, ответственный за выпуск - отдел стройиндустрии центрального отделения ЦОТэнерго). Сборник содержит нормы времени на работы, выполняемые при ремонте металлических форм для производства железобетонных изделий, и предназначен для применения на предприятиях стройиндустрии.

ОБЩАЯ ЧАСТЬ

1. Типовые нормы времени настоящего сборника предназначены для технического нормирования работ по ремонту металлических форм производства железобетонных и бетонных изделий и конструкций, применяемых в энергетическом строительстве.

2. В основу при разработке типовых норм времени положены следующие материалы:

- технические расчеты;

- материалы фотохронометражных наблюдений;

- результаты изучения трудовых процессов, рациональных методов труда и организации рабочего места;

- сборник "Типовые нормы времени на ремонт металлических форм для производства железобетонных изделий" (М., "Энергостройтруд", 1987 г.);

- сборник "Общемашиностроительные нормативы времени на дуговую сварку" (М., Колос, 1981 г.);

- "Положение планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности сборного железобетона" (ВНИИжелезобетона, Москва, 1979 г.).

3. Нормы времени установлены с учетом:

- оснащения рабочих мест необходимым оборудованием, оснасткой, инструментом и приспособлениями, которые поддерживаются в исправном состоянии вспомогательными службами;

- рациональной организации труда рабочих;

- использования в работе маршрутных технологических карт и чертежей;

- выполнения ремонтов, отвечающих требованиям действующих условий и стандартов.

4. Наименования профессий исполнителей и разряды работ указаны в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих; выпуск 2 (разделы "Сварочные работы", "Слесарные и слесарно-сборочные работы"), утвержденный постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС и от 16 января 1985 года N 17/3-54.

В случае внесения поправок в Единый тарифно-квалификационный справочник наименования профессий и разряды работ, указанные в данном сборнике, должны соответственно изменяться.

5. Выполнение работ рабочими не тех разрядов, которые указаны в Едином тарифно-квалификационном справочнике, не может служить основанием для каких-либо изменений типовых норм.

6. Содержание работ по видам ремонтов приведено в технической части сборника.

В содержаниях работ перечислены наиболее характерные элементы операций. Элементы, являющиеся неотъемлемой частью выполняемой операции, но не указанные в описании содержания работ, особой оплате не подлежат. К ним относятся:

- получение задания, инструктаж, ознакомление с чертежами, эскизами;

- перемещение деталей, узлов, материалов, инструментов и приспособлений в пределах рабочего места на расстояние до 30 м;

- переходы рабочих в пределах участка по ремонту металлических форм;

- подготовка инструмента, приспособлений и рабочего места;

- уборка инструмента, приспособлений и рабочего места, погрузка отходов в транспортные средства;

- сдача изделий ОТК.

7. Нормами настоящего сборника не учтена и, в необходимых случаях, нормируется дополнительно:

- работа машинистов кранов;

- подноска (подача краном) материалов, деталей, заготовок, узлов на расстояние свыше 30 м.

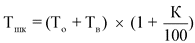

8. Нормы времени настоящего сборника установлены в человеко-часах и рассчитаны по следующей формуле:

, где

, где

![]() - штучное калькуляционное время на 1 форму, чел.-ч;

- штучное калькуляционное время на 1 форму, чел.-ч;

![]() - основное время, чел.-ч;

- основное время, чел.-ч;

![]() - вспомогательное время, чел.-ч;

- вспомогательное время, чел.-ч;

К - сумма времени на подготовительную работу, обслуживание рабочего места, отдых и личные надобности, % от оперативного времени.

Время на подготовительно-заключительную работу включает затраты на получение задания и технологической документации, ознакомление с работой, технологической документацией, чертежами, инструктаж о порядке выполнения работы, установку приспособлений, наладку оборудования на соответствующий режим работы в связи с выполнением задания, снятие приспособлений после выполнения заданий, уборку приспособлений, инструмента, технической документации, сдачу работ.

Время на обслуживание рабочего места включает затраты на прием и сдачу смены, раскладку инструмента и приспособлений, уборку отходов производства, регулировку и остановку оборудования, на замену инструмента, подналадку оборудования в процессе работы.

Время на подготовительно-заключительную работу, обслуживание рабочего места, отдых и личные надобности включено в нормы в размерах, указанных ниже (в процентах от оперативного времени):

Вид работ

Виды затрат времени

Итого

подготовительно-заключительная работа

организационно-техническое обслуживание рабочего места

отдых и личные надобности

Ремонт металлических форм

6

4

9

19

9. Нормы времени в сборнике разработаны с учетом бригадной формы организации труда.

10. Приведенные в таблицах пределы числовых показателей (вес формы), в которых указано "до", следует понимать "включительно".

11. На работы, не предусмотренные сборником, а также при внедрении на предприятиях более прогрессивных, чем это предусмотрено в данном сборнике, организации труда, технологии, оборудования, оснастки и т.п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы.

12. До внедрения сборника необходимо привести организационно-технические условия в цехах и на производственных участках (организации труда, оснастка и т.п.) в соответствие с предусмотренными в сборнике и провести инструктаж рабочих.

13. В тех случаях, когда действующие на предприятиях местные нормы на ремонт металлических форм прогрессивнее настоящих норм, они должны быть сохранены.

Организация труда

1. Рабочее место бригады, выполняющей ремонт формы, должно располагаться в зоне действия подъемно-транспортных средств, на площади, обеспечивающей безопасное ведение работ.

2. Проверку состояния форм (возможное наличие перекосов, искривление плоскостей, нарушение внутренних размеров, контроль надежности сопряжения бортов, работу замков и т.д.) необходимо производить на специальном стенде. Размеры стенда определяются исходя из габаритов изделий, изготавливаемых в формах.

3. На участке ремонта форм должны быть унифицированные и нормализованные комплекты запасных частей, необходимых для замены износившихся узлов и бортовой оснастки, набор слесарных инструментов, приспособления и посты газовой резки и электросварки.

4. Контрольно-измерительные инструменты для замера фактических геометрических параметров формы и приспособления, входящие в состав технологического оборудования, должны соответствовать техническим требованиям.

Техническая часть

Нормами времени настоящего сборника предусматривается ремонт и реконструкция металлических форм, предназначенных для изготовления железобетонных изделий агрегатно-поточным способом производства, т.е. перемещаемых от поста к посту подъемно-транспортными механизмами.

Кроме того, в сборнике приведены нормы на ремонт форм-вагонеток. Эти формы перемещаются от поста к посту по рельсовому пути цепными и штанговыми конвейерами и предназначены для изготовления железобетонных изделий конвейерным способом.

Нормы времени рассчитаны с учетом групп сложности металлоформ.

Отнесение формы к той или иной группе сложности производится по признакам, зависящим от конструктивных особенностей и определяемым по чертежам. По конструктивным особенностям (признакам сложности) формы подразделяются на:

- формы с раскрывающимися бортами, формы с гибкими бортами, веерные формы;

- формы силовые;

- формы с фасонной поверхности поддона (бортов);

- формы со съемными вкладышами, проемообразователями;

- формы многоместные (не менее четырех мест) ненапряженные;

- формы переналаживаемые с взаимозаменяемой оснасткой.

В зависимости от количества основных признаков сложности формы определяется группа сложности:

Количество основных признаков сложности

Группа сложности

-

I

один

II

два

III

три

IV

четыре

V

пять

VI

При ремонте форм предусматривается выполнение текущего и капитального ремонтов.

Периодичность ремонтов металлических форм определяется в соответствии с "Положением о планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности сборного железобетона", ВНИИ железобетон, Москва, 1979 г.:

Продолжительность межремонтного цикла в календарных часах

Продолжительность межремонтного периода в календарных часах

Количество текущих ремонтов в цикле

15000

1500

9

Реконструкция или модернизация форм предусматривает изменение конструктивных и технологических их качеств в зависимости от изменения геометрических параметров формуемых изделий.

Например: при реконструкции формы для колонн типа КД-Ш-16 на КД-14-4 необходимо произвести газовую резку стоек поддонов, демонтаж торцовых бортов, сборку элементов формы, сварку и т.д.

Нормы времени на ремонт и реконструкцию форм не включают затраты на изготовление отдельных износившихся и заменяемых узлов (съемной бортоснастки, пустотообразователей, вкладышей и других деталей). Нормы времени на эти работы приведены в карте 16.

Технические характеристики сварочных трансформаторов и пневматического инструмента, применяемых при ремонте металлоформ, приведены в таблицах 1 - 6.

Технические характеристики сварочных трансформаторов

Таблица 1

Характеристика

ТИП

ТС-500

ТСК-300

ТСК-500

ТД-304

ТД-500У2

Напряжение холостого хода, В

60

63

63

79

76

Номинальный сварочный ток, А

500

300

500

300

500

Номинальная мощность, кВА

32

20

32

19,4

32

Предел регулирования сварочного тока, А:

в основном диапазоне

165 x 650

110 x 385

165 x 650

160 x 385

240 x 650

в дополнительном диапазоне

40 x 165

30 x 100

40 x 165

60 x 160

90 x 240

Коэффициент мощности

0,53

0,72

0,65

0,51

0,53

Габаритные размеры, мм:

длина

840

760

840

692

720

ширина

575

520

575

620

570

высота

1060

970

1060

710

835

Масса, кг

250

215

280

137

200

Технические характеристики сварочных выпрямителей

Таблица 2

Характеристики

Тип

ВД-301УЗ

ВД-302

ВСУ-500

Номинальный сварочный ток, А

315

300

500

Напряжение холостого хода, В

32

60

68

Рабочее номинальное напряжение, В

68

32

40

Коэффициент мощности при номинальной нагрузке

0,88

0,7

-

Коэффициент полезного действия

74

68

70

Габаритные размеры, мм

1200 x 800 x 850

1200 x 750 x 830

988 x 640 x 1020

Масса, кг

230

220

440

Технические характеристики многопостовых

сварочных выпрямителей

Таблица 3

Характеристика

Тип

ВКСМ-1000-1

ВДМ-1601

ВДМ-3001

Номинальный сварочный ток, А

1000

1600

3000

Выпрямленное напряжение холостого хода, В

70

60

70

Выпрямленное напряжение при нагрузке, В

60

60

60

Ток, потребляемый от сети, А

115

182

340

Коэффициент мощности при номинальной нагрузке

0,89

0,9

0,9

Коэффициент полезного действия

0,86

0,88

0,88

Количество подключаемых постов

6

9

18

Габаритные размеры, мм:

высота

1055

1050

1773

ширина

990

820

2175

длина

800

1500

835

Масса, кг

550

700

1750

Сварочные полуавтоматы

Таблица 4

Тип полуавтомата

Основные параметры

Назначение

Сила сварочного тока, А

Диаметр электродной проволоки, мм

Скорость подачи электродной проволоки, м/мин.

Длина шланга, м

Емкость бункера для флюса, дм3

Вес электродной проволоки в катушке, кг

Подача электродной проволоки

Род сварочного тока

ПШ5-1

80 x 650

1,2 - 2

1 - 10

-

0,4

8

зависимая

переменный или постоянный

Для стыковых и угловых швов деталей из малоуглеродистой стали толщиной 8 - 20 мм

ПДШМ-500

150 - 600

1,6 - 2,5

1,8 -7

4

35

3

независимая

-"-

то же

Техническая характеристика пневматических

шлифовальных машин

Таблица 5

Показатели

Единица измерения

Марка

ПШМ-08-90А

У-44А

ШР-2

УШР-2

ШПМ-2

Наибольший диаметр шлифоваль шлифовального круга

мм

90

125

150

150

230

Скорость вращения шпинделя на холостом ходу

об/мин.

7500

5000

4500

4000

5500

Мощность

л.с.

1,2

1,4

1,4

1,4

2

Наибольший расход воздуха

м3/мин.

1,5

1,8

1,7

1,7

1,2

Рабочее давление воздуха в сети

атм.

6

5

5

5

6

Диаметр шланга в свету

мм

16

18

16

16

16

Габаритные размеры:

длина

мм

515

364

585

590

395

ширина

мм

110

243

170

106

170

Вес

кг

2,8

4,7

6,9

6,7

6,4

Резак "Пламя"

Таблица 6

Показатели

Толщина разрезаемого листа, мм, до

6

25

30

100

200

300

Номер мундштука внутреннего

1

2

3

4

5

5

наружного

1

1

1

2

2

2

Давление кислорода, кг/см2

3,5

4

6

8

11

14

Ширина реза, мм

2 - 2,5

2,5 - 3,5

3,5 - 4,5

4,5 - 7

7 - 10

10 - 15

Скорость резки, мм/мин.

350

370

260

165

100

80

НОРМАТИВНАЯ ЧАСТЬ

Раздел 1. Ремонт металлических форм

Состав работ

Текущий ремонт

1. Проверить зазоры между бортами и между бортами и поддонами.

2. Проверить и, при необходимости, заменить элементы шарнирных соединений, замковых узлов, проушин, номерных знаков.

3. Произвести ремонт или замену упоров для натяжения арматуры, ремонт фасок, вкладышей, торцевых бортов и ограничителей открывания бортов.

Капитальный ремонт

1. Проверить поддоны.

2. Отремонтировать или заменить отдельные элементы рамы, лист поддона и продольных бортов.

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

1,4

1,8

2,2

2,8

3,4

3,8

4,3

4,6

5,5

6,2

7,3

9,9

12,5

17,5

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

1,5

2

2,5

3

3,6

4,2

4,6

5,5

6,3

7

8,1

11

13

17

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

2,1

2,8

3,5

4,2

5,1

6,2

7,8

8,8

10,5

11,5

13,5

15,5

20

26

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

2,8

3,7

4,6

5,5

6,6

7,8

8,6

9,5

11,4

12,4

14,7

20,9

26,6

34,2

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

3,3

4,5

5,5

6,7

8,1

9,4

10,5

11,5

14

15

18

25

32

41

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

3,8

5,2

6,3

7,7

9,3

11

12

13

16

17

21

29

37

47

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

6

7

9

11

14

19

21

23

25

27

29

36

43

51

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

7

9

12

14

17

20

22

25

29

33

39

47

56

68

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

9

11

14

17

20

24

26

30

40

49

57

67

79

95

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

11

15

19

23

28

31

35

39

46

53

62

77

90

110

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

13

18

22

27

31

36

41

45

52

61

72

88

105

125

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

15

20

25

30

36

42

47

51

60

70

83

100

120

145

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Раздел 2. Ремонт форм-вагонеток

Состав работ

Текущий ремонт

1. Осмотреть и, при необходимости, отремонтировать зажимы бортовой оснастки.

2. Проверить замковые узлы и номерные знаки, отремонтировать или заменить упоры для натяжения арматуры.

3. Проверить состояние ходовых колес и, при необходимости, произвести ремонт полуосей.

Капитальный ремонт

1. Произвести при необходимости замену полуосей ходовых колес, зажимов бортовой оснастки.

2. Отремонтировать или заменить ходовые колеса, подшипники ходовых колес.

3. Выверить и отремонтировать раму формы-вагонетки.

4. Произвести ремонт или частичную замену листовой обшивки формы-вагонетки.

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

3,7

5,1

6,2

7,6

9,2

10,5

12

13

16

17

20

28

36

46

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Вес формы, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

16

21

26

32

37

43

49

53

62

72

86

105

125

145

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

Раздел 3. Реконструкция форм

Состав работ

1. Очистить форму от бетона.

2. Снять элементы форм (кессоны, борта, вкладыши).

3. Заготовить детали из листовой и профильной стали.

4. Произвести необходимые изменения формы с применением газовой резки или электродуговой сварки.

5. Зачислить швы, выверить и окрасить форму.

6. Сдать форму ОТК.

Удельный вес заменяемых деталей в %, до

Вес формы до реконструкции, кг, до

300

400

500

750

1000

1500

2000

3000

4000

5000

7000

10000

15000

20000

5

2,2

2,8

3,4

4,2

4,8

5,8

6,3

7,2

8,4

9,7

11

14

17

20

1

10

4,4

5,7

6,9

8,4

9,7

12

12,5

14,5

16,5

19,5

23

28

33

40

2

15

6,6

8,4

10

12,5

14,5

17,5

19,5

22

26

29

34

42

50

61

3

20

8,8

11

13,5

17

19,5

24

26

29

34

39

46

56

67

81

4

30

13

16,5

20

26

29

35

38

44

51

58

69

84

100

120

5

40

17,5

23

27

34

39

47

50

59

68

77

92

115

135

160

6

более 40

22

28

34

42

49

59

64

71

84

96

110

140

160

200

7

а

б

в

г

д

е

ж

з

и

к

л

м

н

о

N

Изготовление бортов, вкладышей, пустотообразователей

и других узлов формы

Состав работ

1. Заготовить детали из листовой и профильной стали.

2. Собрать узлы формы с частичной подрезкой керосино-кислородным пламенем отдельных деталей. Подогнать их сопряжение и прихватить электросваркой.

3. Проверить размеры собранных узлов.

4. Сварить узлы формы электродуговой сваркой.

5. Зачистить сварные швы от шлака.

6. Править узлы формы после электродуговой сварки.

7. Зачистить сварные швы, находящиеся на формующих поверхностях, шлифовальным пневматическим инструментом.

Вес узла, кг, до

Количество деталей в узле, шт., до

5

7

10

15

20

30

50

70

100

125

150

200

15

1,7

1,9

2,1

2,4

2,7

3,3

-

-

-

-

-

-

1

25

1,9

2,1

2,4

2,7

3

3,7

4,8

-

-

-

-

-

2

50

2,1

2,4

2,7

3

3,4

4,1

5,4

7

-

-

-

-

3

100

2,4

2,7

3

3,4

3,8

4,6

6

7,9

-

-

-

-

4

а

б

в

г

д

е

ж

з

и

к

л

м

N

Вес узла, кг, до

Количество деталей в узле, шт., до

5

7

10

15

20

30

50

70

100

125

150

200

150

2,7

3

3,4

3,8

4,2

5,1

6,7

8,8

10

11

-

-

5

200

3

3,4

3,8

4,2

4,8

5,7

7,5

9,8

11

12,5

14

-

6

300

3,4

3,8

4,2

4,8

5,3

6,4

8,4

11

12,5

14

16

18

7

500

-

4,2

4,8

5,4

6

7,2

9,4

12

14

16

18

20

8

750

-

-

5,4

6,1

6,7

8,1

10,5

13

16

19

22

25

9

1000

-

-

-

6,8

7,5

9,1

12

15

18

22

25

29

10

1500

-

-

-

-

9,1

11,5

15

19

22

25

29

32

11

2000

-

-

-

-

-

13

17

21

25

29

32

35

12

а

б

в

г

д

е

ж

з

и

к

л

м

N

Примечание: Нормами настоящей карты предусмотрено изготовление узлов форм из деталей прямоугольной конфигурации. При изготовлении узлов криволинейной конфигурации, с гибкой деталей вручную, нормы времени умножить на коэффициент 1,2.